Du chanvre pour les cordages et les voiles

L'arrière-pays de Saint-Malo (dont Tinténiac) a fourni aux pêcheurs, aux armateurs, aux corsaires les cordages et les voiles nécessaires aux activités maritimes outre-mer : la pêche, le commerce, la guerre vers Terre-Neuve, l'Amérique, l'Afrique, l'océan Indien. Ces cultures ont fait la richesse du pays.

|

| Lin photo JM Bergougniou |

Le chanvre est utilisé pour la fabrication de textiles par les tisserands et de cordes par les cordiers. C’est une plante riche en fibres, la récolte se fait par arrachage. Les plantes sont ensuite liées en petites bottes et destinées, après un petit temps de séchage, au rouissage.

Le rouissage consiste à faire macérer le chanvre dans l’eau pendant plusieurs jours. Cette opération était réalisée dans les nombreux cours d’eau Cette opération polluait l’eau, c’est pourquoi elle est réalisée dans l’eau courante.

|

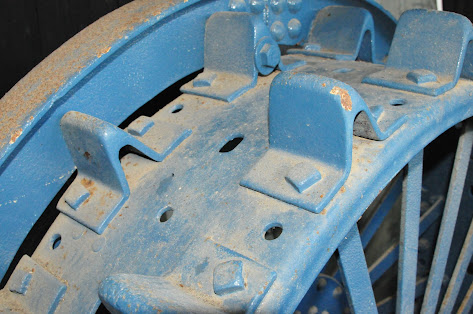

| Broye ou braie photo JM Bergougniou |

Le broyage se faisait à l’aide d’une broie (broye en langue ancienne ou encore brée ou braye en langue poitevine). C’est une sorte de grande mâchoire en bois, parfois en métal qui se referme sur les tiges. En passant les plantes dans la broie, toutes les parties non fibreuses sont broyées.

|

Egrugeoir pour séparer le grain de la fibre

photo JM Bergougniou |

Le teillage permet d’éliminer toutes les parties broyées au cours de l’étape précédente. Le teillage est réalisé avec de gros peignes (dits aussi « pointes à chanvre ») posés à plat dans lesquels on passe les fibres pour les débarrasser des dernières impuretés. On ne conserve alors que la fibre sous forme de filasse. Cette opération nécessite un véritable tour de main pour extraire la fillasse des pointes métalliques de l’outil.

|

| Peigne - photo JM Bergougniou |

L’affinage de la fibre se fait au moyen de cardes. Les fibres sont peignées et démêlées afin de les rendre bien parallèles pour le filage.

Pour cette opération, on utilisait des cardes à main. Avec l'essor de la mécanisation au XIXe siècle, les cardeuses mécaniques (à balancier) puis les cardeuses à tambour ont remplacé l'outillage manuel.

|

| Filasse - photo JM Bergougniou |

L’étape préalable à la fabrication de la corde est le filage à partir de la filasse. On réunit les fibres de chanvre pour constituer le fil. Cette opération se fait par torsion des filaments de chanvre de façon à ce qu’ils restent solidaires.

|

| Écheveaux fils de caret photo JM Bergougniou |

Le fil de caret est le premier élément pour former les cordes.

On distingue le filage à la ceinture du filage à la quenouille.

|

| Dévidoir - photo JM Bergougniou |

Avant de commencer la fabrication de la corde, on déroule les fils stockés sur les dévidoirs pour les étendre sur toute la longueur de l’atelier.

Pour cette raison, l’atelier du cordier est tout en longueur.

Les fils doivent être de même longueur, même grosseur et même tension.

|

| commettre un cordage photo JM Bergougniou |

Cette opération est appelée l’ourdissage. Pour soutenir les fils lors de cette opération et les séparer, on utilise des chevalets, sortes de grands râteaux en bois.

|

| poulies - photo JM Bergougniou |

L’opération dite « commettage » permet de réunir les fils par torsion pour la fabrication des cordes. À une extrémité de la corderie se trouve le chantier (partie fixe avec le rouet et les mollettes), à l’autre se trouve le carré, partie mobile avec le chariot.

|

| Rouet - photo JM Bergougniou |

|

| Le cordier photo JM Bergougniou |

Le rouet est une grande roue qui permet d’effectuer la torsion des quatre brins de la corde de façon simultanée. Grâce à un système de poulies, le rouet actionne les quatre molettes (ou plus suivant le type de corde produite) sur lesquelles sont accrochés les brins. À l’autre bout les fils sont réunis et accrochés à un émerillon fixé à un chariot muni d’une manivelle qui tourne dans le sens contraire du rouet. Cela permet d’accélérer la vitesse de torsion de la corde.

|

| Fuseaux - photo JM Bergougniou |

Mais afin de maintenir une bonne tension de celle-ci et d’éviter qu’elle se replie, on leste le chariot avec des pierres pour ralentir sa progression. Le raccourcissement de la corde en cours de fabrication est environ d’un tiers.

Pour assurer la régularité de la torsion, on place tout près de l’émerillon un couchoir dans les rainures duquel viennent s’inscrire les torons.

|

| Industrialisation - photo JM Bergougniou |

Au fur et à mesure que la corde se forme, le couchoir remonte vers le rouet. Le couchoir est également appelé, selon les régions, le cochoir, le toupin (sud de la France) ou encore cabre, masson, sabot et gabien

Pour les petits cordages, on tord directement les fils de caret ensemble.

|

| Lin et chanvre - photo JM Bergougniou |

Pour les cordages plus gros, on réunit plusieurs fils qui forment des faisceaux, chaque faisceau sera tordu à part pour former un toron. Les torons serviront ensuite à la fabrication de gros cordages : cordes à trois, quatre ou six torons.

|

| De fil en aiguille - photo JM Bergougniou |

Pour les gros cordages, un filament central forme l’âme de la corde.